Fremtiden for brandsikkerhed: Højtydende flammehæmmende masterbatch i polymerteknik

2026-01-04

Forståelse af mekanismerne ved flammehæmmende masterbatch

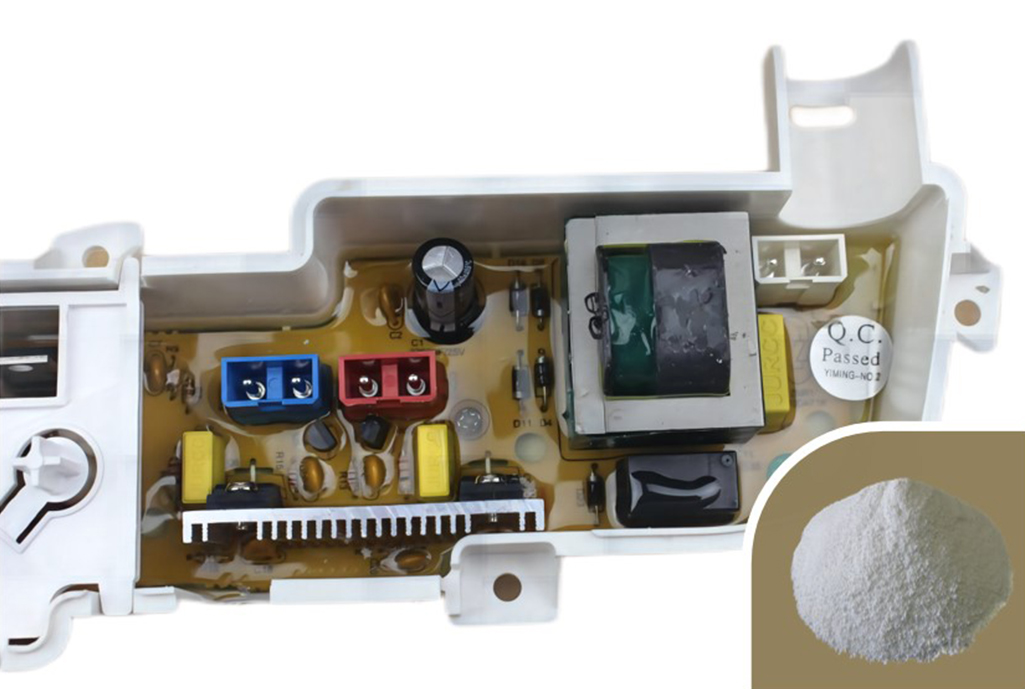

Flammehæmmende masterbatch er en koncentreret blanding af brandhæmmende tilsætningsstoffer indkapslet under en varmeproces i en bærerharpiks, som derefter afkøles og skæres i granulat. I modsætning til pulveradditiver tilbyder masterbatches overlegen spredning i polymermatrixen, hvilket sikrer, at det endelige plastikprodukt bevarer ensartede sikkerhedsegenskaber hele vejen igennem. Den primære funktion af disse masterbatches er at forsinke antændelsen af polymeren og bremse spredningen af flammer gennem kemiske reaktioner, der forekommer i enten gas- eller fast forbrændingsfase.

Når varme påføres en behandlet polymer, aktiveres de flammehæmmende kemikalier for at undertrykke brand på flere måder. Nogle arbejder gennem endotermisk nedbrydning, absorberer varme for at afkøle substratet, mens andre danner et beskyttende "char"-lag på overfladen, der fungerer som en termisk barriere mellem flammen og brændstoffet. Ved at integrere disse tilsætningsstoffer i et masterbatch-format reducerer producenterne støvfaren markant i fabriksmiljøet og forbedrer effektiviteten af sprøjtestøbning eller ekstrudering.

Sammenlignende analyse af masterbatch-typer efter kemisk sammensætning

Valget af den rigtige flammehæmmende masterbatch afhænger i høj grad af basispolymeren (såsom PE, PP, ABS eller PA) og de specifikke regulatoriske krav i industrien. Følgende tabel viser de mest almindelige typer, der anvendes i moderne fremstilling:

| Masterbatch type | Primær mekanisme | Almindelige applikationer |

| Halogeneret (Bromeret) | Gasfase radikal quenching | Elektronik og bildele |

| Halogenfri (HFFR) | Intumescent dannelse af fjeldørred | Offentlig transport og byggeri |

| Uorganisk/Mineral | Udslip af vanddamp (afkøling) | Tråd- og kabelisolering |

Halogenfri miljømæssige fordele

I de senere år har industrien skiftet mod halogenfri flammehæmmende (HFFR) masterbatches. Disse formuleringer anvender typisk phosphor- og nitrogenbaseret kemi. Ved forbrænding udsender de væsentligt mindre giftig røg og ætsende gasser sammenlignet med traditionelle halogenerede versioner, hvilket gør dem til standarden for lukkede rum som tunneller, højhuse og flyinteriør.

Vigtigste tekniske fordele ved at bruge Masterbatch frem for pulveradditiver

Overgangen fra råpulveradditiver til masterbatch-systemer giver flere driftsmæssige fordele, som direkte påvirker bundlinjen og produktkvaliteten. Fordi tilsætningsstofferne er prædispergeret i en bærerharpiks, der er kompatibel med slutbrugspolymeren, minimeres risikoen for "hot spots" eller svage punkter i materialet betydeligt.

- Forbedret behandlingsstabilitet: Masterbatch-pellets flyder mere ensartet i foderautomater, hvilket forhindrer tilstopningsproblemer, der ofte er forbundet med fint pulver.

- Forbedret mekanisk integritet: Høj belastning af pulvere kan ofte gøre plastik skørt; dog er specialiserede masterbatches formuleret for at bevare slagstyrke og fleksibilitet.

- Doseringsnøjagtighed: Præcis kontrol over procentdelen af aktive flammehæmmere gør det muligt for producenterne at opfylde UL94 V-0, V-1 eller V-2 klassificeringer med minimalt spild.

- Arbejdersikkerhed: Eliminering af luftbåret kemisk støv forbedrer luftkvaliteten i produktionsanlægget og reducerer behovet for komplekse filtreringssystemer.

Udvælgelseskriterier for industrielle applikationer

At vælge den passende flammehæmmende masterbatch kræver et dybt dyk ned i produktets slutbrugsmiljø. Ingeniører skal overveje behandlingstemperaturen af basisharpiksen for at sikre, at masterbatchen ikke nedbrydes for tidligt under ekstrudering. For eksempel er en masterbatch designet til polypropylen (PP) muligvis ikke egnet til polyamid (PA) på grund af de højere smeltepunkter, der kræves for sidstnævnte.

UV-stabilitet og farvetilpasning

Mange flammehæmmere kan påvirke farvestabiliteten af en plastdel negativt, hvilket med tiden fører til gulfarvning, især når de udsættes for sollys. Masterbatches af høj kvalitet indeholder ofte UV-stabilisatorer for at modvirke denne effekt. Desuden, fordi bæreharpiksen kan pigmenteres, kan producenter opnå brandsikkerhed og specifikke æstetiske farver i et enkelt doseringstrin, hvilket strømliner produktionslinjen.

I sidste ende er integrationen af en højtydende flammehæmmende masterbatch et kritisk skridt i moderne polymervidenskab. Den balancerer de strenge krav fra brandsikkerhedsreglerne med de praktiske forhold ved industriel fremstilling, hvilket sikrer, at de færdige produkter er sikre, holdbare og miljøvenlige.