Skift til halogenfri: Optimering af flammehæmmende masterbatch til polypropylenapplikationer

2026-01-27

Udviklingen af brandsikkerhed i polypropylen

Polypropylen (PP) har cementeret sin status som et dominerende materiale i bilindustrien, byggeri og elektronik på grund af dets kemiske resistens og mekaniske alsidighed. Imidlertid gør dets høje alifatiske kulbrinteindhold det iboende brandfarligt med et begrænsende oxygenindeks (LOI) på ca. 17-18%, et godt stykke under den atmosfæriske oxygenkoncentration. Dette nødvendiggør brugen af højtydende flammehæmmende (FR) masterbatches for at opfylde strenge sikkerhedsstandarder som UL94 V-0.

Det nuværende industrilandskab er vidne til et afgørende omdrejningspunkt fra traditionelle bromerede systemer til avancerede halogenfri flammehæmmende (HFFR) masterbatches. Dette skift er ikke kun drevet af lovgivningsmæssige rammer som REACH og RoHS, men også af behovet for lavere røgtæthed og reduceret korrosivitet under forarbejdning. Moderne masterbatches handler ikke længere kun om at undertrykke ild; de er konstruerede additiver, der skal opretholde polymerens mekaniske integritet, UV-stabilitet og forarbejdelighed.

Sammenlignende analyse: Halogenerede vs. halogenfrie systemer

At vælge den korrekte masterbatch kræver balance mellem effektivitet, omkostninger og miljøpåvirkning. Mens halogenerede systemer tilbyder høj effektivitet ved lav belastning, er halogenfri alternativer afgørende for miljøbevidste applikationer og lukkede rum, hvor røgtoksicitet er et problem.

| Feature | Halogeneret (brom/antimon) | Halogenfri (opsvulmende/P-N) |

| Mekanisme | Gasfase radikal opfangning | Kondenseret fase kuldannelse |

| Indlæsningsniveau | Lav (2-10 %) | Moderat til høj (20-30 %) |

| Røgdensitet | Høj | Lav |

| Densitet af sidste del | Højer (heavy metal synergists) | Laver (lightweight advantage) |

| UV-stabilitet | Moderat (tilbøjelig til at gulne) | God (med specifikke stabilisatorer) |

Virkningsmekanismer: Radikal rensning vs. opsvulmning

Radikal rensning (halogeneret)

Traditionelle masterbatches indeholdende decabromodiphenylethan (DBDPE) eller tetrabromobisphenol A (TBBPA) fungerer i gasfasen. Når PP antændes frigives halogenradikalerne (Br•). Disse radikaler reagerer med de meget reaktive hydrogen- og hydroxylradikaler (H• og OH•), der udbreder forbrændingskæden, og effektivt "forgifter" flammen og standser den eksoterme reaktion. Antimontrioxid ($Sb_2O_3$) tilsættes næsten altid som en synergist for at lette frigivelsen af halogenradikaler ved den korrekte temperatur.

Intumescent Char Dannelse (halogenfri)

Fosfor-nitrogen (P-N) baserede masterbatches arbejder primært i den kondenserede fase. Ved opvarmning dehydrerer syrekilden (som ammoniumpolyphosphat) kulstofkilden (ofte selve polymeren eller en synergist som pentaerythritol), hvilket skaber en tværbundet carbonholdig forkulning. Samtidig frigiver et blæsemiddel (som melamin) ikke-brændbare gasser, der kvælder denne forkulning til et tykt, isolerende skumlag. Dette lag fungerer som en fysisk barriere, der blokerer varmeoverførslen til den underliggende polymer og forhindrer oxygen i at nå brændstofkilden.

Kritiske behandlingsretningslinjer for masterbatch-spredning

Effektiviteten af en flammehæmmende masterbatch til PP er direkte knyttet til, hvor godt det er spredt i PP-matrixen under ekstrudering eller sprøjtestøbning. Dårlig spredning fører til "hot spots", hvor brændbarheden forbliver høj, hvilket forårsager testfejl på trods af korrekte belastningsniveauer.

- Temperaturkontrol: Mange halogenfri opsvulmende additiver har en nedbrydningsstart omkring 250°C. Behandlingstemperaturer bør holdes strengt under denne grænse for at forhindre for tidlig aktivering af skummekanismen inde i cylinderen, hvilket forårsager sprøjtemærker og tab af FR-effektivitet.

- Skrue design: Brug en skrue med moderat forskydning. Mens blanding er afgørende, kan overdreven forskydningsvarme nedbryde de flammehæmmende additiver. En barriereskrue eller en dedikeret blandesektion (som Maddock) anbefales for at sikre homogenitet uden at overophede smelten.

- Fugtstyring: P-N-baserede masterbatches er ofte hygroskopiske. Hvis masterbatchen ikke er fortørret (typisk 2-4 timer ved 80°C), bliver fugt til damp under behandlingen. Dette resulterer i hydrolytisk nedbrydning af polymeren og overfladedefekter såsom sølvstriber.

Fejlfinding af almindelige ekstruderingsfejl

Når de integrerer høje belastninger af flammehæmmende masterbatch, støder processorer ofte på specifikke defekter. At håndtere disse kræver en systematisk tilgang til formulering og maskinindstillinger.

Die Buildup (Plate-out)

Dette sker, når komponenter med lav molekylvægt i det flammehæmmere migrerer til matriceudgangen, akkumuleres og til sidst trækker på produktoverfladen. For at afbøde dette skal du kontrollere for kompatibilitetsproblemer mellem bærerharpiksen i masterbatchen og basis-PP'en. Derudover kan en let reduktion af matricetemperaturen øge smeltestyrken og reducere migration.

Blomstrer

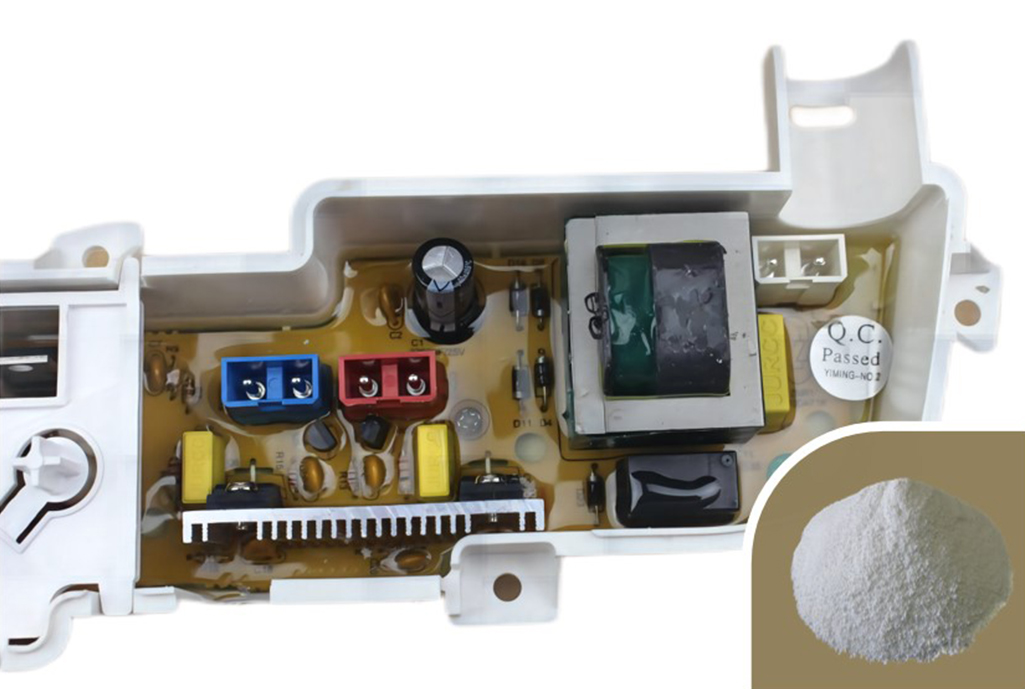

Blomstrer appears as a white, powdery residue on the surface of the finished part days or weeks after production. This is often caused by the migration of the flame retardant to the surface due to incompatibility or excessive loading. Switching to a masterbatch with a polymerized, high-molecular-weight flame retardant that is anchored to the PP matrix is the most effective permanent solution.

Reduktion af slagstyrke

Flammehæmmere virker som forurenende stoffer i krystalgitteret af polypropylen, hvilket ofte gør materialet skørt. Hvis slagfastheden er kritisk, bør masterbatch-formuleringen indeholde et kompatibiliseringsmiddel (som maleinsyreanhydrid podet PP) eller et slagmodificerende middel (som elastomerer) for at genvinde sejheden uden at kompromittere UL94-klassificeringen.